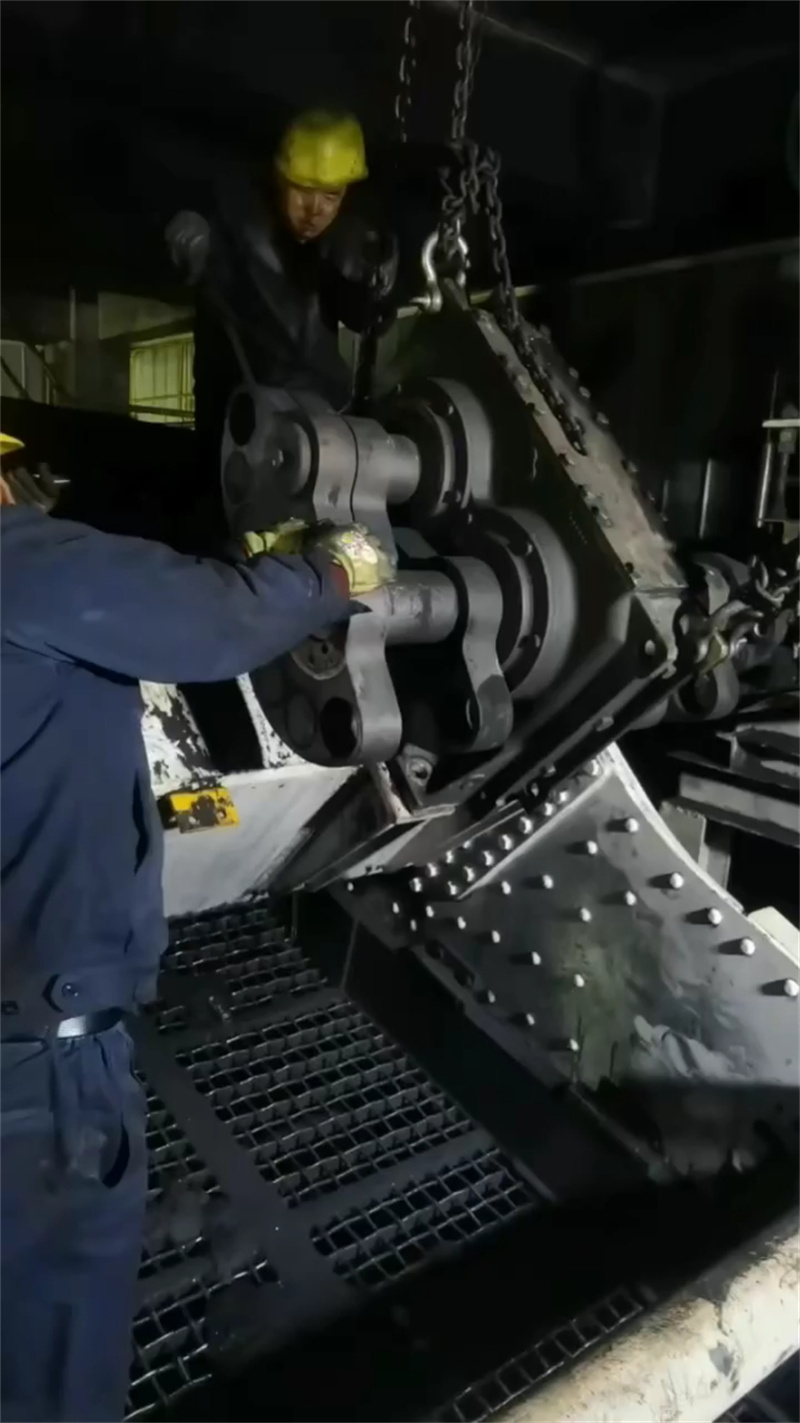

振动筛传动轴

或拨打电话

0373-5578857

振动筛传动轴的简介与应用

一、振动筛传动轴定义与核心功能

振动筛传动轴是振动筛设备的核心传动部件,主要用于将振动电机的旋转动力转化为筛体的高频振动,同时承受筛体和物料的动态载荷。其核心功能包括:

1. 传递激振力:将振动电机产生的离心力传递至筛体,驱动筛网做往复或旋转运动。

2. 支撑与导向:通过轴承支撑筛体,确保振动轨迹稳定(如直线、圆或椭圆运动)。

3. 动平衡调节:通过轴端偏心块或配重调整激振力大小与方向,优化筛分效率。

二、结构组成与工作原理

1. 结构组成:

- 轴体:采用高强度合金(如42CrMo、20CrMnTi),表面淬火处理以增强耐磨性。

- 轴承座:内置调心滚子轴承(如SKF 222系列),适应振动工况下的轴向与径向载荷。

- 偏心块/配重:安装于轴两端,通过调整夹角控制激振力(类似振动电机原理)。

- 密封系统:采用迷宫式密封或双唇密封圈,防止粉尘侵入轴承。

2. 工作原理:

电机驱动传动轴高速旋转时,偏心块产生离心力 F = m \cdot r \cdot \omega^2 ,该力通过轴承传递至筛体,使其产生振动。传动轴的动平衡精度(通常G6.3级)直接影响设备稳定性。

三、技术参数与分类

参数 典型范围 说明

轴径 50mm~200mm 与筛体尺寸、激振力正相关

转速 1000rpm~3000rpm 匹配电机极数(2极/4极)

承载 50kN~500kN 取决于材料强度与结构设计

材质 42CrMo、20CrMnTi 高强度、抗疲劳

动平衡等级 G6.3(通用)~G2.5(精密) 等级越高,振动越小

分类:

- 直线振动筛传动轴:两端偏心块同向旋转,产生水平直线振动。

- 圆振动筛传动轴:单端偏心块驱动,筛体做圆形轨迹运动。

- 高频振动筛传动轴:采用高转速(3000rpm)配合小振幅(0.5~2mm),适用于精细筛分。

四、核心应用场景与行业

行业 设备类型 传动轴功能

矿山 重型振动筛、原煤分级筛 承受大载荷,抗冲击

化工 超细粉振动筛、防爆筛 高精度动平衡,耐腐蚀(不锈钢材质)

建材 砂石骨料振动筛 适应恶劣环境(粉尘、潮湿)

环保 垃圾分选筛、固液分离筛 长寿命设计,免维护

食品医药 颗粒分级筛、脱水筛 不锈钢材质,符合卫生标准

五、选型与维护要点

1. 选型关键:

- 激振力匹配:传动轴承载能力需大于筛体与物料总重量的1.5倍。

- 转速适配:根据筛分精度选择转速(如精细筛分选3000rpm)。

- 环境适应性:潮湿环境选不锈钢轴+IP66密封,防爆需求选隔爆型轴承座。

2. 维护建议:

- 润滑周期:每运行500小时加注高温锂基脂(如Klüber NBU 12)。

- 动平衡检测:每年用动平衡机校准,避免因偏心块磨损导致振动异常。

- 轴承更换:轴承寿命约8000~12000小时,出现异响或温升超过40℃需及时更换。

六、常见故障与解决方案

故障现象 可能原因 解决措施

轴承过热 润滑不足、密封失效 补充润滑脂,更换密封圈

传动轴弯曲 过载运行、物料冲击 校直或更换轴,优化筛体支撑结构

振动异常 动平衡破坏、偏心块松动 重新校平衡,紧固螺栓并涂防松胶

轴承异响 轴承磨损、游隙过大 更换轴承,调整游隙

七、与振动电机传动对比

对比项 传动轴传动 振动电机直驱

结构复杂度 需轴承座、密封等辅助部件 集成度高,结构简单

维护成本 较高(轴承、润滑需定期维护) 较低(免维护设计)

适用场景 大型振动筛、高载荷工况 中小型设备、轻载环境

传动效率 90%~95%(机械损耗小) 85%~90%(电机发热损耗)

八、典型案例

1. 河北某铁矿改造

- 原问题:传动轴因频繁过载断裂,每月停机3次。

- 解决方案:换装42CrMo材质传动轴,加粗轴径至120mm,寿命提升至2年以上。

2. 江苏某医药企业

- 需求:筛分500目超细粉,要求无金属污染。

- 选型:不锈钢传动轴+陶瓷轴承,符合GMP标准,筛分精度达99.8%。

九、总结

振动筛传动轴作为振动系统的机械心脏,其可靠性直接影响设备运行效率与寿命。未来发展趋势包括:

1. 材料升级:采用碳纤维复合材料或钛合金,降低重量同时提升强度。

2. 智能化监测:集成温度、振动传感器,实现故障预警。

3. 免维护设计:自润滑轴承与密封技术的应用,减少人工干预。

合理选型与定期维护是保障传动轴性能的关键,需结合工况需求选择方案。

联系人:张经理 手机:16627691250 网址:http://hnzhenyue.com

-

返回顶部

-

扫一扫 关注我们